مقدمه

گندله، یکی از مهمترین مواد اولیه در صنعت فولاد، نقش کلیدی در تولید آهن و فولاد ایفا میکند. این گلولههای کوچک، ساخته شده از کنسانتره سنگآهن و مواد افزودنی، به گونهای طراحی شدهاند که علاوه بر سهولت حمل و نقل، مقاومت و کیفیت بالایی در مراحل احیا و ذوب داشته باشند.

برای بسیاری از فعالان صنعت فولاد، سوالاتی مانند «گندله چیست؟»، «گندله آهن چیست؟» و «تفاوت گندله با آهن اسفنجی چیست؟» مطرح است. در این مقاله، بهصورت جامع و ساده، به معرفی گندله، مراحل تولید، انواع آن و کاربردهای مختلف پرداخته میشود و نقش آن در زنجیره تأمین فولاد ایران توضیح داده خواهد شد. همچنین، گروه معدنی رسا بهعنوان یکی از تأمینکنندگان معتبر گندله در ایران معرفی میشود.

گندله چیست؟

گندله به گلولههای کروی شکل ساخته شده از کنسانتره سنگآهن گفته میشود که معمولاً در اندازههای ۶ تا ۱۶ میلیمتر تولید میشوند. این گلولهها از پودر سنگآهن و مواد افزودنی مانند بنتونیت ساخته شده و پس از شکلگیری، در دمای بالا پخته میشوند تا مقاومت فیزیکی و شیمیایی کافی برای استفاده در مراحل بعدی فرآوری آهن داشته باشند.

ویژگی ها و مشخصات گندله چیست؟

گندله، در واقع حاصل از فرآوری سنگ آهن است با ساختاری متخلخل، که صرفاً یک ماده اولیه نیست، بلکه می توان آن را محصولی حیاتی و جزء لاینفک زنجیره ارزش صنعت فولاد به شمار آورد. این محصول ارزشمند، حاصل فرآوری دقیق و مهندسی شده کنسانتره سنگ آهن مرغوب به همراه مواد افزودنی است. این محصولات میانی، در تغذیه کوره های احیای مستقیم (DRI) و کوره های بلند (BF) نقش اصلی را ایفا میکنند و برای تولید آهن اسفنجی و چدن مذاب، این دو ماده اولیه کلیدی در ساخت فولاد، مورد استفاده قرار می گیرد.

گندله دارای ساختاری متخلخل با میزان تخلخل قابل توجه است. این ویژگی منحصر به فرد، سطح تماس ذرات را به طرز چشمگیری افزایش داده و راندمان فرآیند احیا در کوره ها را به حداکثر می رساند. چگالی حجمی مطلوب آن نشان دهنده تراکم مناسب این ماده بوده و استحکام فشاری سردی که دارد تضمین کننده مقاومت مکانیکی لازم در برابر نیروها و فشارهای وارده در حمل و نقل، انبارداری و تغذیه کوره هاست.

از لحاظ شیمیایی گندله ها عمدتاً از آهن با عیار تقریبی ۶۴ درصد تشکیل شده اند. در کنار آهن، عناصری نظیر سیلیس و آلومینا (حدود ۸ درصد) به عنوان ناخالصی های ساختاری حضور دارند. همچنین، مقادیر اندکی از عناصر دیگر مانند فسفر و گوگرد نیز ممکن است در ساختار آن یافت شوند که کنترل دقیق آن ها در فرآیند تولید، از اهمیت بسزایی برخوردار است؛ چرا که حضور بیش از حد این عناصر می تواند بر کیفیت محصول نهایی تأثیر منفی داشته باشد.

| ترکیبات شیمیایی | مقادیر بر حسب درصد |

|---|---|

| Fe (آهن) | ۶۳.۰۰ % |

| FeO(اکسید آهن) | ۰.۵۰ % |

| SiO2 + Al2O3 | ۸.۰۰ % |

| S( گوگرد) | ۰.۰۱ % |

| P( فسفر) | ۰.۰۴۵ % |

| TiO2 | ۰.۲۰ % |

| AS | ۰.۰۱ % |

| سایر مواد | ۰.۲۰ % |

| CaO + MgO ( اکسید منگنز و اکسید کلسیم) | ۲.۰۰ % |

| خاصیت قلیایی | %۰.۳۰ |

| مشخصات فیزیکی | مقادیر بر حسب درصد |

| سایز بین ۹ تا ۱۶ میلیمتر: ۹ – ۱۶ mm | %۸۵.۰۰ |

| سایز کمتر از ۵ میلیمتر | ۵.۰۰ % |

| چگالی حجمی | ۲.۰۰ T/M3 |

| ضریب غلتش (ASTM) + 6.35 MM | ۹۲ % |

| ضریب سایش (ASTM) – 0.60 MM | ۶.۰۰ % |

| متوسط مقاومت در برابر ضربه ی حالت سرد | ۲۵۰ KG/P |

| تخلخل | ۲۰.۰۰ % |

| کاهش پذیری | ۶۰.۰۰ % |

| رطوبت | مقادیر بر حسب درصد |

| فصل های کم بارش | ۴.۰۰ % |

| فصل های بارانی | ۶.۰۰ % |

اهمیت گندله در صنعت فولاد

گندلهها به دلیل شکل کروی و استحکام بالا، جریانپذیری مناسبی در کورهها دارند و فرآیند احیا را بهینه میکنند. این ویژگیها باعث میشوند که گندلهها جایگزین مناسبی برای سنگآهن خام در فرآیندهای احیای مستقیم و کوره بلند باشند و کیفیت فولاد تولیدی افزایش یابد.

فرآیند تولید گندله از سنگ آهن

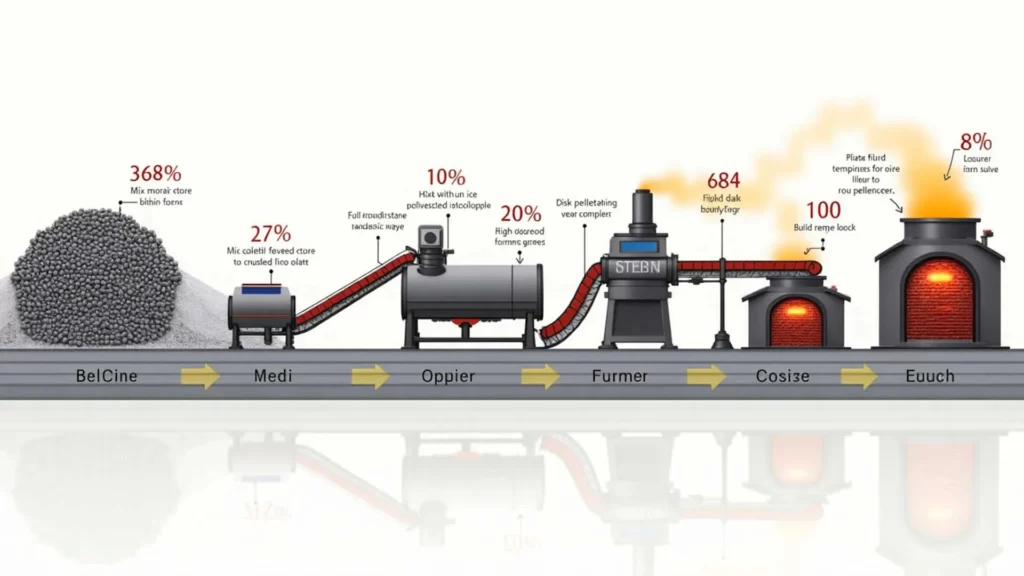

تولید گندله یک فرآیند دقیق و چند مرحلهای است که شامل مراحل زیر میشود:

- تهیه مواد اولیه: سنگ آهن پس از خرد شدن و آسیاب شدن به اندازههای میکرونی، آماده ترکیب با مواد افزودنی مناسب میشود.

- افزودن مواد شیمیایی: موادی مانند آهک، دولومیت و بنتونیت به سنگ آهن افزوده میشوند تا خواص متالورژیکی و مکانیکی گندله بهبود یابد.

- گندلهسازی: مواد ترکیب شده به وسیله دستگاههای گندلهساز مانند مخروط گندلهسازی یا دیسکهای صنعتی به شکل گلولههای گرد درمیآیند.

- پخت گندله: گلولهها در کورههای پخت در دمای حدود ۱۳۵۰ درجه سانتیگراد سخت شده و خواص فیزیکی و شیمیایی مطلوب پیدا میکنند.

- خشک کردن و پیشگرم کردن: پس از پخت، گندلهها پیشگرم شده و برای استفاده در کورههای احیا یا کوره بلند آماده میشوند.

نرمه گندله چیست و کاربردهای آن

به ذرات ریزتر از گندله گفته میشود که اندازه آنها معمولاً کمتر از ۶ میلیمتر است. این ذرات از فرآیند تولید حاصل میشوند یا به صورت جداگانه تولید شدهاند. نرمه گندله میتواند به صورت مستقیم در ساخت مقاطع فولادی به کار رود یا پس از آسیاب و تبدیل به کنسانتره، مجدداً وارد فرآیند گندلهسازی شود.

کاربردهای نرمه گندله

- صنایع فولادسازی

- ساخت قطعات خودرو و هواپیماسازی

- لوازم خانگی

- کاهش هزینههای حمل و نقل و افزایش بازدهی تولید

انواع گندله و کاربردهای تخصصی آنها

گندله بر اساس مراحل و فرآیند تولید، شرایط استفاده و کاربردهایی که دارد، به انواع گوناگون تقسیم می شود. این دسته بندی ها عمدتاً با توجه به نوع فرآوری حرارتی، کاربرد صنعتی و ساختار فیزیکی آن ها انجام میگیرد. شناخت دقیق انواع آن باعث می شود تا در فرایند تولید فولاد، مواد اولیه مناسب (از لحاظ کیفیت، بازده و صرفه جویی در مصرف انرژی) انتخاب شده و مورد استفاده قرار گیرد.

گندله سبز (Green Pellet)؛ خام

گندله سبز یا خام، نوعی گندله است که در مرحله ابتدایی تولید قرار دارد و هنوز تحت فرآیند خشک سازی یا پخت حرارتی قرار نگرفته است. این نوع از ترکیب کنسانتره سنگ آهن، آب و مواد افزودنی مانند بنتونیت تشکیل می شود و با استفاده از دستگاه های گلوله ساز (مانند دیسک یا درام) به شکل کروی در می آید. گندله های سبز دارای استحکام مکانیکی بسیار پایین بوده چرا که ذرات کنسانتره صرفاً توسط نیروهای سطحی و رطوبت موجود به یکدیگر متصل شده اند و بسیار شکننده هستند؛ به همین دلیل نمی توان آن ها را مستقیماً در فرآیندهای احیای مستقیم یا کوره های بلند استفاده کرد. این گندله ها باید بلافاصله وارد مراحل بعدی (خشک سازی و پخت) شوند تا به گندله پخته تبدیل شده و قابلیت استفاده در صنعت را پیدا کنند. در واقع، گندله سبز، پلی است میان آماده سازی مواد اولیه و تولید نهایی با خواص مطلوب.

گندله پخته شده

در این مرحله با هدف تقویت ساختار فیزیکی و افزایش مقاومت مکانیکی گندله، آن را در کوره هایی با دمای بالا قرار می دهند تا بتوان آن ها را به مواد با خواص و ویژگی های ایده آل برای استفاده در کوره های بلند یا کوره های احیای مستقیم تبدیل کرد. چرا که از این طریق می توان به محصول اولیه اصلی برای ساخت مقاطع فولادی دست یافت. گندله پخته به دلیل ساختار متخلخل، مقاومت فشاری بالا و مقاومت در برابر ساییدگی، عملکرد بسیار خوبی در فرآیند تولید آهن دارد و با بهینه سازی شرایط احیا، به افزایش راندمان و کیفیت محصول نهایی در زنجیره تولید فولاد کمک میکند. گندله پخته، در حقیقت نمادی از مقاومت و دوام است. استحکام مکانیکی بالای آن را در برابر نیروهای ناشی از انبارداری، حمل و نقل طولانی مدت و فشار وارده در کوره های بلند و واحدهای احیای مستقیم، مقاوم ساخته است.

گندله پخته، در حقیقت خوراک اصلی کوره های بلند برای تولید چدن مذاب (آهن خام) و همچنین ماده اولیه کلیدی در واحدهای احیای مستقیم برای تولید آهن اسفنجی (DRI) به شمار می رود. از این رو کیفیت و خواص گندله پخته، تأثیر مستقیمی بر راندمان و کیفیت محصولات نهایی فولادی دارد.

گندله احیا مستقیم (Direct Reduced Pellet / Metallized Pellet)

گندله احیا مستقیم، محصولی است که پس از پخته شدن، وارد فرآیند احیای مستقیم (نظیر میدرکس MIDREX و HYL) می شود تا اکسیژن موجود در ساختار آن با استفاده از گازهای احیا کننده مانند گاز طبیعی یا هیدروژن حذف شود. هدف از این فرآیند، حذف اکسیژن از ساختار اکسیدی آهن موجود در گندله پخته و تبدیل آن به آهن فلزی (Fe) با عیار بسیار بالاست. نتیجه ی این فرآیند، تولید آهن اسفنجی (DRI) یا آهن متالیزه با درصد خلوص آهن بالا (معمولاً بالای ۹۰٪) است که به عنوان ماده اولیه در کوره های قوس الکتریکی یا واحدهای فولاد سازی به کار می رود. گندله های حاصل از فرایند احیا مستقیم به دلیل تخلخل بالا و واکنش پذیری مناسب، گزینه بسیار مناسبی برای استفاده در فرایند تولید فولاد است. با این وجود شکنندگی بیشتری نسبت به گندله پخته دارد و لازم است در شرایط خاص تری حمل و نگهداری شود.

گندلهها را میتوان بر اساس اندازه و ویژگیهای فیزیکی به چند دسته تقسیم کرد:

- گندله بزرگ: قطر ۲۰ تا ۳۰ میلیمتر، عمدتاً برای کوره بلند استفاده میشود.

- گندله عادی: قطر ۱۰ تا ۱۵ میلیمتر، رایجترین نوع برای احیای مستقیم و کوره بلند.

- گندله ریز: قطر ۳ تا ۸ میلیمتر، برای صنایع خاص و تولید آهن اسفنجی.

- گندله اسفنجی: طراحی ویژه برای تولید آهن اسفنجی با ترکیب شیمیایی خاص.

هر نوع گندله بسته به نوع کوره و فرآیند تولید، کاربرد متفاوت دارد. گروه معدنی رسا انواع این گندلهها را با کیفیت بالا و مطابق با استانداردهای جهانی تولید و عرضه میکند.

تفاوت گندله و آهن اسفنجی

گندله محصولی است که از کنسانتره سنگ آهن با درصد آهن حدود ۶۴ تا ۷۲ درصد ساخته میشود و شامل اکسیژن زیادی است. این محصول به صورت مستقیم قابل استفاده در فولادسازی نیست و باید تحت فرآیندهای احیای مستقیم یا کوره بلند قرار گیرد.

تفاوتهای کاربردی

- گندله: ماده اولیه در کوره بلند و احیای مستقیم

- آهن اسفنجی: محصول نهایی برای تولید فولاد با کیفیت بالاتر

تفاوت گندله و کنسانتره

با دانستن این که «کنسانتره سنگ آهن، مواد اولیه برای تولید گندله است»، فرق گندله و کنسانتره مشخص می شود.

روش کار به این صورت است ابتدا کنسانتره سنگ آهن طی مراحل زیر تولید می شود، سپس با استفاده از کنسانتره، گندله تولید می شود.

سنگ آهن استخراج شده از معدن، خرد و آسیاب می شود. سپس مواد با ارزش از ذرات زائد جدا شده و در مرحله آخر، جداکردن و خشک کردن آبِ درون ذرات انجام می شود. در نهایت، کنسانتره سنگ آهن که به شکل پودری سیاه رنگ است و رطوبت کمتر از ۱۰ درصد دارد به دست می آید.

از آنجا که کنسانتر به طور مستقیم در واحد ذوب و احیا قابل استفاده نیست، آن را به گندله تبدیل کرده و در واحد ذوب و احیا استفاده می کنند.

تفاوت گندله و بریکت

بریکت، نوعی آهن اسفنجی فشرده است. به عبارت دیگر، محصولی است که بعد از تولید گندله و آهن اسفنجی تولید می شود.

برای تولید بریکت، ریزدانه های آهن اسفنجی به واحد بریکت سازی ارسال می شوند. در این مرحله با عملیات فشرده سازی، بریکت آهن اسفنجی تولید می شود. بیشترین مزیت بریکت سهولت در حمل و نقل، نگهداری و ذخیره سازی آن است.

تفاوت کلوخه و گندله

گندله و کلوخه هر دو از مواد اولیه در فرآیند فولادسازی هستند و از سنگ آهن به دست می آیند، اما تفاوت های زیادی با یکدیگر دارند. در واقع، گندله و کلوخه، هردو برای استفاده در کوره مناسب هستند؛ اما می توان آن ها را از نظر مواد اولیه و نحوه تولید، اینگونه مقایسه کرد:

کلوخه آهن از سوزاندن مخلوطی از نرمه آهن، کمکذوبها و مواد بازیافت شده ساخته میشود؛ اما برای ساخت گندله، برخلاف کلوخه، از مواد بازیافتی کارخانجات استفاده نمی شود.

از نظر روش ساخت نیز گندله طی چهار مرحله آماده سازی مواد خام، مخلوط کردن، گلوله سازی و سخت شدن تولید می شود؛ اما کلوخه با فرایند آگلومراسیون* حرارتی تولید می شود و از نظر مقاومت دمایی، ویژگیهای مکانیکی و شیمیایی و همچنین ابعاد، برای استفاده در کوره مناسب است.

گندله در ایران و نقش معادن

در ایران، تولید گندله یکی از مراحل مهم زنجیره تأمین فولاد است. معادن سنگ آهن، منگنز، باریت و فلورین نقش تکمیلی در فرآیند گندلهسازی ایفا میکنند. گندلههای تولیدی در کارخانههای ذوب آهن و فولادسازی کشور مورد استفاده قرار میگیرند و باعث افزایش کیفیت و کاهش مصرف انرژی میشوند.

تولیدکنندگان گندله در ایران

یکی از معتبرترین تولیدکنندگان گندله در ایران، گروه معدنی رسا است که با استفاده از فناوریهای نوین و تیم متخصص، انواع گندله آهن را با کیفیت بالا تولید و عرضه میکند.

در بسیاری از فرآیندهای گندلهسازی، از مواد معدنی دیگر مانند منگنز، فلورین و باریت نیز استفاده میشود. این مواد معدنی علاوه بر اینکه به گندلهها خواص متالورژیکی خاصی میدهند، در نهایت بر کیفیت فولاد تولیدی نیز تأثیرگذار هستند. به همین دلیل، معادن منگنز، باریت و فلورین نقش تکمیلی در فرآیند گندلهسازی ایفا میکنند

سایر اطلاعات مربوط به تولیدکنندگان بزرگ گندله در کشور را می توانید در جدول زیر مشاهده کنید. (این اطلاعات مربوط به سال ۱۳۹۹ است)

| کارخانه | میزان تولید گندله (میلیون تن) |

|---|---|

| گل گهر | ۱۲.۲ |

| فولاد مبارکه | ۷.۳ |

| میدکو | ۶.۲ |

| فولاد خوزستان | ۵.۵ |

| چادرملو | ۳.۷ |

| اپال پارسیان سنگان | ۳.۴ |

| فولاد سنگان خراسان | ۳.۳ |

| فولاد خراسان | ۱.۶ |

| سناباد | ۱.۲ |

| سنگ آهن مرکزی | ۰.۷۴۸ |

| صبانور | ۰.۵ |

خرید و فروش گندله و عوامل تأثیرگذار بر قیمت

قیمت گندله آهن تحت تأثیر عوامل متعددی است:

- کیفیت گندله و اندازه گلولهها

- درصد آهن موجود و استحکام مکانیکی

- نوسانات نرخ ارز و قیمت مواد اولیه

- هزینه حمل و نقل و شرایط بازار داخلی

گروه معدنی رسا با ارائه محصولات باکیفیت و شبکه توزیع گسترده، نقش مهمی در تأمین نیازهای صنعت فولاد ایران دارد.

مزایای استفاده از گندله در صنعت فولاد

- بهبود خواص فیزیکی و متالورژیکی

- کاهش هزینههای حمل و نقل

- کاهش میزان آلودگی محیط زیست

- افزایش عیار آهن و کاهش ناخالصیها

- سهولت نگهداری و انبارداری

نتیجهگیری و چشمانداز

گندله آهن بهعنوان ماده کلیدی و واسطهای در زنجیره تولید فولاد، نقش بیبدیلی در بهبود کیفیت و بهرهوری فرآیندهای فولادسازی ایفا میکند. با توجه به تنوع انواع گندله، نرمهها و کاربردهای تخصصی آنها، صنایع فولاد ایران توانستهاند از نظر اقتصادی و زیستمحیطی پیشرفت کنند. استفاده از تأمینکنندگان معتبر مانند گروه معدنی رسا، علاوه بر کیفیت بالای محصول، اطمینان از ثبات در تأمین مواد اولیه را فراهم میکند و مسیر توسعه پایدار صنعت فولاد کشور را هموار میسازد

گندله، گلولههای کروی ساخته شده از کنسانتره سنگآهن و مواد افزودنی است که در تولید فولاد نقش واسطهای دارند

گندله آهن نوعی گندله است که برای تولید آهن و فولاد بهکار میرود و دارای درصد آهن ۶۴ تا ۷۲ درصد است

گندله ماده اولیه و دارای اکسیژن زیاد است، در حالی که آهن اسفنجی محصول نهایی احیا شده با درصد آهن بالاتر و بدون اکسیژن است.

پخت گندله فرآیندی است که طی آن گلولههای خام در دمای بالا سخت شده و خواص فیزیکی و مکانیکی مطلوب پیدا میکنند.

پیس گندله، بخش ریز و اولیه گندله قبل از پخت نهایی است که ممکن است مجدداً آسیاب و به فرآیند گندلهسازی بازگردد.