منگنز – اکتشاف، استخراج و فرآوری

فلز منگنز به علت داشت خواص فیزیکی و شیمیایی خاص و همچنین به علت قیمت مناسب یک ماده استراتژیک در صنایع فولاد و ذوبآهن، تولید فروآلیاژ، باتری سازی و … محسوب می شود.

در حدود ۹۰ درصد سنگ معدن منگنز استخراج شده از معادن دنیا در صنایع متالوژیکی نظیر فولاد و فرو آلیاژهای غیر آهنی مصرف میشود. این ماده معدنی کاربردهای دیگری هم دارد که تعدادی از آنها را عبارتند از: صنایع باتری سازی، تولید خوراک دام، تولید کود کشاورزی، تولید پرمنگنات، صنایع شیشه، آجر و سرامیک، کبریت سازی، الکترود جوشکاری و …

معرفی منگنز

منگنز (Mn) از کلمه لاتین مگنت (Magnes، Magnet) گرفته شده است که به خواص مغناطیسی پیرولوزیت (کانه اصلی آن) اشاره میکند.

فلزی است خاکستری مایل به صورتی که در گروه هفتم جدول تناوبی عناصر قرار گرفته و با عدد اتمی ۲۵ دارای وزن اتمی برابر با ۵۴.۹۳۸ است. نماد این عنصر Mn میباشد. این عنصر در طبیعت به صورت خالص تشکیل نمیشود و بیشتر به صورت اکسید، کربنات و سیلیکات وجود دارد.

منگنز با فلز کرم در گروه ششم و با فلز آهن در گروه هشتم همسایه بوده و از نقطه نظر شیمیایی شباهتهای زیادی به آن دارد. با این وجود، از نظر خواص متالورژیکی تفاوتهایی با آهن و فلزات نزدیک به آن دارد.

در شرایط عادی ترتیب قرارگیری اتمهای منگنز در ساختمان بلورین آن به گونهای است که معمولاً فلزی شکننده و غیر قابل انعطاف و شکل گیری میباشد. اما وقتی که با آهن (و همچنین با فولاد)، آلومینیوم و سایر فلزات غیر آهنی تشکیل آلیاژ میدهد، باعث بهبود خواص فیزیکی آلیاژ میشود. به خاطر همین خواص است که اصلیترین کاربرد آن به عنوان یک عنصر آلیاژی است.

خواص فیزیکی

منگنز عنصری با عدد اتمی ۲۵، وزن اتمی ۵۴.۹۳۸، دمای ذوب ۱۲۴۴ درجه سانتیگراد، دمای جوش ۱۹۶۲ درجه سانتیگراد و چگالی ۷.۲ است.

خواص شیمیایی

این ماده با نماد شیمیایی Mn(II)، Mn و (Mn(III کمپلکسهای فراوانی تشکیل میدهد. ترکیبات (Mn(II صورتی کمرنگ هستند. ترکیبات (Mn(III قهوهای رنگ میباشند. Mn(VI) به MnF4، MnO2 و برخی دیگر از کمپلکسها محدود میشود.

کاربرد منگنز در تولید فرو آلیاژها

منگنز عنصری اساسی برای ساخت فولاد خام است و در اکثر محصولات فولادی حضور دارد و حداقل ۱ درصد از وزن شمش های فولادی را تشکیل می دهد و گاهی تا ۱۹ درصد هم افزایش می یابد. فولاد کربن دار با میانگین ۶.۱ درصد منگنز در وزن خود یکی از پرکاربرد ترین فولادها میباشد.

آنچه منگنز را برای فولاد حیاتی می کند، ترکیب آن با گوگرد است زیرا گوگرد و اکسیژن موجب ایجاد سستی در فولاد میگردند. منگنز با گوگرد واکنش نشان داده و بصورت سولفید منگنز وارد سرباره کوره می گردد. این گونه علاوه بر حذف گوگرد و اکسیژن از فولاد با ترکیب خود باعث افزایش سختی فولاد نیز میگردد.

به جز محصولات فولادی، در فرآوری سنگ آهن نیز بسیار مناسب است. واکنش منگنز با گوگرد عمر مواد نسوز کوره را بطور چشمگیری افزایش می دهد. همچنین باعث صرفه جویی در مصرف کمک ذوبها نیز می گردد.

نکته دیگر کم ضرر بودن سولفید منگنز موجود در ترکیب آهن نسبت به سولفید آهن می باشد. این خاصیت موجب افزایش راندمان در مراحل پایین دستی تولید فولاد می گردد.

ترموستات یکی دیگر از محصولات حاصل از منگنز است. آلیاژ هایی با ۱۰ درصد منگنز در مقابل جریان الکتریکی مقاوم هستند. اگر این میزان بیشتر شود، موجب افزایش ضریب انبساط گرمایی می شود که برای ساخت ترموستات ها بسیار مناسب خواهد بود.

ذخایر در دنیا

سنگ معدن اصلی منگنز، پیرولوزیت میباشد. پیرولوزیت ترکیب MnO2 میباشد و به صورت عمده به همین شکل در طبیعت یافت می شود.

ذخایر منگنز تقریباً در اکثر نقاط دنیا یافت میشوند. در سال ۲۰۱۹ میلادی این ذخایر ۸۱۰ میلیون تن اعلام شده است. آفریقای جنوبی با ۲۶۰ میلیون تن ذخایر این ماده معدنی رتبه نخست دنیا را دارد. پس از آن، برزیل و اوکراین هریک با ۱۴۰ میلیون تن در رتبه دوم ذخایر جهان ایستادند. استرالیا به عنوان سومین کشور غنی از ذخایر این ماده معدنی ۱۰۰ میلیون تن از ذخایر جهان را در اختیار دارد. درعوض بزرگترین مصرف کنندگان که ژاپن، آمریکا و اروپای غربی هستند، تقریباً هیچ ذخیره اقتصادی از منگنز ندارند.

ذخایر کانسنگهای منگنز از نظر عیار بصورت زیر تقسیم بندی میشوند:

- کانسنگ منگنز ( Manganese Ore ) با عیار بالاتر از ۳۵

- کانسنگ منگنز آهندار ( Manganiferous Ore ) با عیار ۲۰ تا ۳۵

- کانسنگ منگنز آهنی ( Ferrugenous Manganese Ore ) با عیار بین ۱۰ تا ۲۰

- کانسنگ آهن منگنزدار ( Manganiferous Iron Ore ) با عیار بین ۵ تا ۱۰

ذخایر کف اقیانوسها

با وجود این که در پوسته کف اقیانوسها ذخایر عظیمی از منگنز وجود دارد اما به علت مشکلات زیاد در استخراج آن ارزشی ندارند. اکثر کانسارهای با ارزش، از غنی سازی ثانویه توسط آبهای زیرزمینی و لیچینگ سنگهای رسوبی تشکیل شدهاند.

ندولهای کف اقیانوسی با توجه به اینکه ذخائر موجود در خشکیها قادر به تامین نیاز صنایع برای سالهای آتی هستند، به نظر نمی رسد که در آینده نزدیک استخراج ذخائر کف اقیانوسی جهت تامین این ماده اقتصادی بشوند. ولی در صورتیکه این ذخائر به منظور دستیابی به مس و یا نیکل آن مورد استخراج قرار گیرند، منگنز و کبالت نیز به عنوان محصولات جانبی میتوانند تولید بشوند.

با توجه به کفایت ذخائر مس و نیکل در خشکیها مشخص نیست که دقیقا چه زمانی استخراج از ذخائر کف اقیانوسی اقتصادی بشود. با این حال کشورهای آمریکا، چین، هندوستان، ژاپن و روسیه استخراج ذخائر کف اقیانوسی از آبهای بینالمللی و سواحل خودشان ادامه میدهند.

پتانسیل ایران

بر اساس مرکز آمار ایران در سال ۱۳۹۷، ۲۶ معدن منگنز در کشور فعال بوده اند. میزان ذخیره قطعی این معادن در پایان سال ۵۷۹۳۹۶۰ تن براورد شده است. براساس این گزارش ۱۲۸۶۱۷ تن در سال ۹۷ استخراج شده است.

بیشترین استخراج منگنز کشور در سال ۹۹ از استان قم بوده است. این استان با داشتن بزرگترین معدن این ماده در خاورمیانه ۷۲۰۰۰ تن استخراج داشته است. رتبه بعدی استخراج نیز به خراسان رضوی با ۴۱ هزار تن در ماه تعلق دارد.

اکتشاف منگنز

تودههای کانسار منگنز بسیار پراکنده هستند به همین دلیل روشهای ژئوفیزیکی گران قیمت یک روش نامناسب برای اکتشاف این ماده میباشد. اما روشهای ژئوشیمیایی به دلیل حلالیت بالای این ماده میتوانند به عنوان یک روش مناسب در اکتشاف آن استفاده شوند.

برای اکتشاف این ماده در خشکی روش منحصر به فردی وجود ندارد پی جویی و اکتشاف در خشکی بیشتر بر پایه تفسیرهای زمین شناسی ناحیهای، با علم به این که آهن و منگنز اغلب با هم هستند انجام میشود.

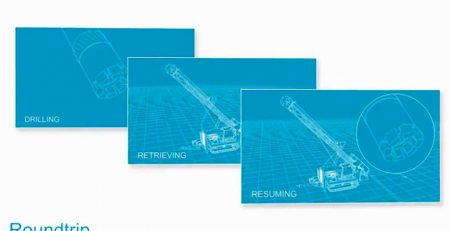

برای اکتشاف کانسارهای دریایی تجهیزات و دستگاههای ویژهای مورد استفاده قرار میگیرد. اکتشاف و همچنین استخراج در کف دریا بسیار پر هزینه است و برای منگنز ارزش اقتصادی کمی دارد.

در گذشته برای نمونه برداری بیشتر از روشهای حفاری ضربهای استفاده میشد که مستلزم دقت فوق العادهای برای حفظ دادههای معتبر بودند و در بیشتر موارد دادهها صحیح نبودهاند. روشهای دورانی تا اندازهای بهترند، ولی باز برای حفظ نمونهها باید دقت زیادی کرد هر جا کانسارها دارای اکسیدهای نرم داخل رس باشد میتوان از روشهای نمونه برداری از خاك استفاده کرد.

در ارزیابی اقتصادی یک کانسار منگنز فاکتورهای نظیر ابعاد ذخیره، تمرکز (عیار متوسط) در کانسار، ناخالصیهای همراه، نوع کانیها و قابلیت پرعیارسازی سنگ معدن باید در نظر گرفته شود.

انواع ناخالصی در کانسارها

به دلیل تنوع و پیچیدگی ساختار کانسارهای منگنز، ناخالصیهای همراه منگنز از نظر تعداد زیاد و از نظر خواص متفاوت و متغیر هستند. انواع این ناخالصیها به شرح زیر است:

- ناخالصیهای فلزی: کانیهای آهن، سرب، روی، نیکل، کبالت، مس، آرسنیک و نقره.

- ناخالصیهای غیر فلزی: کانیهای گوگرد و فسفر

- باطله: سیلیس، آلومینا، آهک، منیزیم و باریم

- مواد فرار: آب، روی، دی اکسید منگنز و مواد آلی.

استخراج منگنز

در استخراج منگنز هم روشهای روباز و هم روشهای زیر زمینی کاربرد دارد.

در روشهای روباز در معادن خیلی بزرگ با ذخایر عظیم به روش مکانیزه و برای استفاده در صنایع متالوژیکی استخراج میگردد. معادنکاری در مقایس کوچکتر با استفاده از پیکور و شاول انجام میگردد. معادنی در دنیا با تولید سالانه دو میلیون تن نیز به همین روش استخراج میشوند. شرکت معدنی رسا به عنوان دومین تولید کننده منگنز در ایران در تمامی معادن فعال خود از همین روش بهره میبرد.

معادن زیر زمینی منگنز به روشهای تخریب بزرگ (بلوکی)، اتاق و پایه، کند و آکند اصلاح شده و یا جبهه کار بلند استخراج میشوند.

تنوع کانسارهای منگنز و گستردگی ترکیبات و کانی های شناسایی شده در این کانسارها موجب شده تا هیچ یک از روشهای کانهارایی به تنهایی کاربرد نداشته باشند.

سنگ معدن منگنز معمولا به روش احیا با آلومینیوم به شکل تجاری تبدیل میشود. در صورتی که خلوص بالا نیاز باشد از طریق الکترولیز محلول سولفات منگنز بدست میآید.

کانسنگهای اقتصادی منگنز معمولاً دارای خلوص ۳۸ درصد هستند. البته سنگ معدن با عیار 30 نیز در برخی موارد کاربرد دارد. با وجود این که سنگ معدن این ماده معدنی ممکن است با عیار ۵۸ نیز یافت شود اما از آنجا که عیار مورد نیاز برای تولید فرومنگنز ۴۸ درصد میباشد معیار قیمت گذاری سنگ معدن منگنز عیار ۴۸ درصد میباشد.

فرآوری منگنز

به علت پایین بودن عیار اکثر معادن دنیا و همچنین نیاز به عیارهای بسیار بالا در بیشتر صنایع مصرف کننده منگنز، استفاده از روشهای پرعیار سازی برای بدست آورن عیار مورد نیاز برای صنایع امر اجتناب ناپذیر است.

به دلیل تنوع کانسارهای منگنز و گستردگی ترکیبات و کانیهای شناسایی شده دراین کانسارها، هیچ روش منحصر به فرد کانه آرایی و حتی مجموعهای از این روشها قابلیت کاربرد در همه کانسارها را ندارد.

روشهای مختلفی برای پرعیارسازی منگنز وجود دارد که بسته به نوع کانسنگ و ترکیبات جانبی آن استفاده میگردد. برخی روشهای پرعیارسازی عبارتند از:

- سنگجوری

- شستشوی سنگ استخراجی و یا همراه با خردایش

- پرعیار سازی سنگ معدن به روشهای ثقلی

- جداسازی مغناطیسی

- فلوتاسیون

گروه معدنی رسا نیز اقدام به راهاندازی یک خط فرآوری منگنز در سبزوار نموده است. این خط فرآوری با استفاده از دو جیگ بادی قادر است عیار ۱۲ را به عیار ۲۵ تبدیل کند.

تجارت دنیا

منابع زیاد کشور آفریقای جنوبی را به بزرگترین تولید کننده این ماده معدنی تبدیل کرده است. استرالیا، گابن، غنا، چین، برزیل و هند رتبه های ۲ تا ۷ تولید منگنز دنیا را به خود اختصاص دادهاند.

طبق آمار سال ۲۰۱۷ تجارت منگنز در دنیا ۲۵ میلیون تن بوده است. در بازه زمانی ۲۰۱۰ تا ۲۰۱۷ آفریقا جنوبی ۵۰ درصد سهم صادرات این محصول را به خود اختصاص داده است. این کشور با تامین بخش قابل توجه از نیاز صنایع فولاد دنیا بزرگترین صادر کننده این ماده محسوب میگردد. برزیل، مالزی و قزاقستان نیز از دیگر صادرکنندگان مطرح این ماده معدنی هستند که در مجموع ۱۰ درصد صادرات را به خود اختصاص دادهاند.

در مقابل کشور چین با واردات ۱۴ میلیون تن از ۲۵ میلیون تن بزرگترین غول مصرف این ماده معدنی میباشد. چین سومین تولید کننده بزرگ دنیا و دارنده ششمین ذخایر شناخته شده این ماده معدنی نیز هست اما به علت داشتن صنایع فولاد و فروآلیاژهای غیرآهنی و تقاضای بالای این صنایع بزرگترین وارد کننده دنیا نیز هست. پس از چین هند با اختلاف زیاد نسبت به چین دومین و کره جنوبی، نروژ و ژاپن در رده سوم تا پنجم وارد کنندگان منگنز قرار دارند.

برای اطلاعات بیشتر دانلود کنید:

دیدگاهتان را بنویسید